Ausgabe, SI 3/2018, SI-Alpin

Langlebig auch bei hohen Lasten, Wind und Wetter

IGUS bietet Gleitlager aus Hochleistungspolymeren

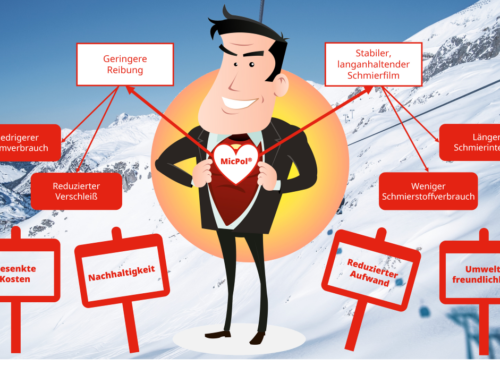

Wasser, Kälte und schwere Lasten sind in der Seilbahntechnik der Alltag. Besonders die Lagerungen stellen hohe Anforderungen an die eingesetzten Maschinenelemente. Der motion plastics Spezialist IGUS entwickelt seit über 30 Jahren Gleitlager aus Hochleistungspolymeren für die unterschiedlichsten Einsatzszenarien: Vom Fahrrad über die Werkzeugmaschine bis hin zur Seilbahnindustrie bietet IGUS dem Anwender die tribologisch optimierte Lösung an, die zu ihm passt.

Die schmiermittelfreien Heavy- Duty Werkstoffe von IGUS trotzen Regen, Salz, und extremen Temperaturen. Sie sind resistent gegen Öl und Chemikalien und eignen sich damit optimal für den Einsatz in Seilbahnen. Seien es Wind und Kälte, Schmutz und Schnee oder hohe Lasten. Seilbahnen sind häufig hohen Belastungen ausgesetzt. Vor allem den regelmäßigen Schwingungen gilt es seitens der Gleitlager Stand zu halten und abzufedern.

Zusätzlich werden leichte, aber auch sehr robuste Komponenten benötigt. Speziell für solche Anwendungen entwickelt IGUS – neben seinen Allrounder – Werkstoffe, die sich für den Einsatz in unterschiedlichsten Umgebungen wie dem Extremlastbereich eignen. So kommen bereits unzählige Gleitlager beispielsweise in der Lagerung der Seilrollenbatterie, der Seilklemmen oder der Kabinen zum Einsatz. Für extremste Anwendungen in der Seilbahnindustrie führt der motion plastics Spezialist den Werkstoff iglidur TX1 in seinem Sortiment.

„Mit einer statischen Druckfestigkeit von bis zu 200 MPa und einer dynamischen von 140 MPa können wir viele Anwendungen in der Seilbahntechnik wie in der Seil- und Drahtlagerung bedienen“, erklärt Christoph Föttinger, Verkaufsleiter iglidur Gleitlager und Geschäftsleiter von IGUS Österreich. Dabei ist iglidur TX1 – wie sämtliche iglidur Gleitlager – selbstschmierend und trockenlaufend. Im Einzelfall kann der Werkstoff jedoch auch geschmiert eingesetzt werden, beispielsweise, wenn in typischen Anwendungen in Seilbahnen das Schmierfett als Korrosionsschutz für die Welle eingesetzt wird. Gerade hochbelastete Schwenkbewegungen, bei denen höchste Radiallasten herrschen, sind mit Gleitlagern aus diesem Werkstoff realisierbar.

Schmiermittel- und korrosionsfreie Lagerung

iglidur TX1 verbindet sehr gute Verschleiß- und Reibwerte mit einer hohen Formstabilität. „Aufgrund der Langfaserwicklung absorbieren Gleitlager aus iglidur TX1 selbst starke Stöße und Schläge und bleiben dabei sehr formstabil“, so Christoph Föttinger. Daher können auch Heavy-Duty Anwendungen mit iglidur Gleitlagern als Alternative zu metallischen Lösungen ausgerüstet werden, die stets eine Dauerschmierung verlangen oder bei denen eine Mangelschmierung Wartungs- und Reparaturkosten sowie Anlagenausfälle verursachen kann.

Dadurch, dass die Gleitlager aus iglidur Werkstoffen nicht geschmiert werden müssen, kann sich kein Schmutz an den Lagerstellen festsetzen. Die niedrige maximale Wasseraufnahme von unter 0,1 Gewichtsprozent in Kombination mit Wasserbeständigkeit prädestiniert Gleitlager aus iglidur TX1 für den Einsatz in der Seilbahnindustrie.

Kundenindividuelle und verschleißfeste Sonderlösungen

Neben den Standardabmessungen im Katalogprogramm bietet IGUS seinen Kunden die Fertigung von belastbaren Sonderverschleißteilen aus dem Werkstoff iglidur Q2 an. Der Werkstoff überzeugt bereits im Gleitlagersortiment mit seiner hohen Verschleiß- und Druckfestigkeit bei dynamische Belastungen bis zu 120MPa. Er ist besonders geeignet für hochbelastete Schwenkbewegungen und sehr beständig gegen Schlag- und Stoßlasten. Schmier und wartungsfrei sorgt der Werkstoff für besonders lange Laufzeiten. Die Halbzeuge von IGUS bieten dem Kunden die Möglichkeit kostengünstig und effizient Sonderteile zu fertigen. So kann der Anwender mit den iglidur Werkstoffen Prototypen testen, Kleinserien herstellen oder Geometrien realisieren, die im Spritzguss oder 3D-Druck nicht zu fertigen sind.

Hochlast-Prüfstand von IGUS: Kunststoff gegen Metall im Dauertest

Auf 2.750 Quadratmetern testet IGUS sämtliche seiner motion plastics. Das Spektrum reicht von Bewegungen in alle Richtungen bei e-ketten und chainflex Leitungen bis hin zu Linear-, Schwenk- und Rotationsbewegungen bei den verschiedenen Lagerarten. Speziell für hohe Lasten wie bei Anwendungen in der Seilbahntechnik hat IGUS einen neuen Hochlast- Teststand eingerichtet. Rund um die Uhr wird im Außenbereich ein Frontlader bei Wind und Wetter bewegt. Damit lassen sich unterschiedliche Gleitlager-Lösungen vergleichen, um die optimalen Produkte für die jeweilige Schwerlastanwendung zu finden. Auch ein direkter Vergleich beispielsweise zwischen Kunststoff- und Metallbuchsen ist möglich.

Vier Zyklen pro Minute werden gefahren, die daraus resultierende Geschwindigkeit hängt vom Schwenkwinkel der jeweiligen Lagerstelle ab. Die Testdauer beträgt rund zwei Wochen. Tägliche Sichtkontrollen stellen dabei sicher, dass der Frontlader bei einem Ausfall einer Lagerstelle nicht beschädigt wird. Durch die Versuche lässt sich die Lebensdauer der Produkte möglichst präzise berechnen. Denn die Ergebnisse der Tests fließen in Datenbanken ein, auf deren Basis die Online-Konfiguratoren von IGUS arbeiten und die erwartete Lebensdauer der gewählten Komponenten vorhersagen. Auf https://www.igus.de/ Frontladertest lässt sich der Betrieb des Teststandes live verfolgen.