Digitalisierung & Innovation, Seilbahn & Technik, SI 7/2021, Wartung & Service

Intelligente Gleitlager nutzen

Verschleißteile in Seilbahnen müssen oftmals in extremen Umgebungen schweren Beanspruchungen wie Schnee, Wind, Wasser, abrasivem Staub oder auch Streusalz standhalten. Um den Verschleiß zu erkennen, bietet IGUS die Möglichkeit seine Gleitlager mit einer Sensorik auszustatten. Ob als Serie im Spritzguss, als auch jetzt neu für Sonderteile im 3D- Druck.

Das Besondere:

Die Sensorik wird direkt ins Bauteil eingedruckt. Damit werden kürzeste Lieferzeiten und niedrige Kosten durch Industrie 4.0 Optionen ergänzt. Industrie 4.0 bedeutet das Voranschreiten der Digitalisierung und damit auch der Überwachung von Anlagen und ihren Komponenten.

Denn fällt nur eine Komponente aus, so steht die Seilbahn im schlimmsten Falle still. Die Lösung können intelligente Bauteile sein, die sich miteinander vernetzen und mögliche Fehlermeldungen anzeigen, sodass rechtzeitig gehandelt werden kann.

Daher hat IGUS für seine Maschinenteile aus Hochleistungskunststoffen intelligente Lösungen für die Zustandsüberwachung und die vorausschauende Wartung entwickelt. Das Ergebnis: Die IGUS Komponenten gehen unter harten Umgebungsbedingungen nicht einfach in den Status „defekt“, sie kündigen vielmehr diesen Defekt erst einmal als Wartungsbedürfnis an.

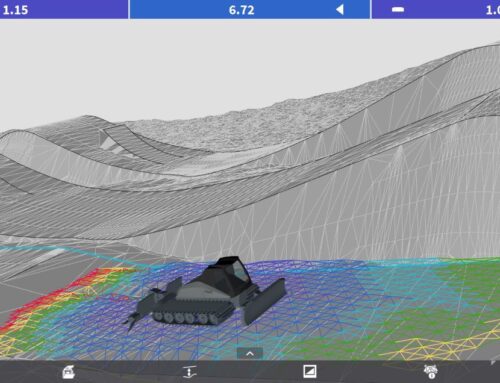

Die gemessenen Daten der Sensoren lassen sich auf unterschiedliche Arten seitens der Maschinen- und Anlagenbetreiber integrieren. Quelle: IGUS GmbH

Lebensdauer überwachen

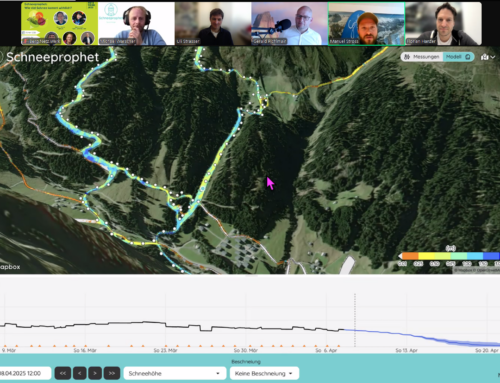

Die Lebensdauer aller IGUS Produkte lässt sich mit Online-Tools berechnen. Alle Daten aus dem Testlabor dienen bei i.Cee – den softwarebasierten IGUS Lösungen für die vorausschauende Wartung – als Basis für die Berechnung der voraussichtlichen Lebensdauer.

Damit Seil- bahnbetreiber ihre Komponenten überwachen können, bietet IGUS seit 2016 smart plastics Lösungen für seine Energieketten und Leitungen an.

Das Prinzip des schlauen Gleitlagers

Eine im Lager integrierte Technik erkennt den Verschleiß bereits vorab und gibt dem Anwender rechtzeitig ein Signal, bevor die Verschleißgrenze erreicht ist. Wartungen lassen sich bedacht planen, ein unnötiger Austausch und ungeplante Maschinen- und Anlagenausfälle vermeiden. Nach vielen Testreihen im Labor hat IGUS 2020 das erste isense Standardprogramm für seine schmierfreien iglidur Gleitlager entwickelt.

Dabei besteht der Grundkörper des Gleitlagers aus zwei Komponenten: dem innen liegenden kundenindividuellen iglidur Werkstoff sowie einer äußeren harten polymeren Schale, die das Lager schützt. Um den Verschleiß zu messen, kommt zwischen den zwei Komponenten ein Sensor zum Einsatz.

„Im Katalogprogramm sind fünf Werkstoffe enthalten, mit denen wir einen großen Teil hoch beanspruchter Anwendungen abdecken können“, so Christoph Föttinger, Geschäftsleiter Gleitlagertechnik bei der IGUS GmbH Austria.

Mit dabei ist das Hochlastlager iglidur Q2E, der Allrounderwerkstoff iglidur G, der Dauerläufer iglidur J sowie, als Spezialist für Schwenk- und walkende Anwendungen, iglidur P210.

„Vor allem für schwer zugängliche Lagerstellen und Anwendungen, bei denen keine regelmäßigen Wartungsintervalle geplant sind, haben wir smart iglidur entwickelt“, so der Gleitlagerexperte.

Verschleiß oder Belastung überwachen

Aktuell sind drei Konzepte möglich: Befindet sich das elektrisch leitfähige Material zwischen den verschleißbeanspruchten Schichten, kann es vor Überlastung warnen. Denn ändert sich die Belastung, so verändern sich auch die elektrischen Eigenschaften.

Die Maschine kann angehalten werden und weitere Schäden lassen sich verhindern. Um die Belastungsgrenzen festzulegen, muss das Lager entsprechend kalibriert sein. Ist die Leiterbahn hingegen in der Gleitfläche eingebracht, ist der Verschleiß über die Änderung der elektrischen Eigenschaften messbar.

Predictive Maintenance wird bei dem 3D-Druck-Bauteil möglich. Dabei kann es sich um eine Schicht handeln oder auch um mehrere Schichten. Das mehrschichtige Verfahren lohnt sich vor allem für Teile, die sich in der z-Ebene bewegen.

Werden die 3D-gedruckten Komponenten zudem im Vorserienstadium eingesetzt, geben die erhobenen Verschleiß- oder Belastungsdaten schon im Vorfeld zusätzlich Auskunft über die Lebensdauer der einzelnen Komponenten oder der geplanten Anwendung in der Serie. Anpassungen und Optimierungen im Entwicklungsprozess sind dadurch leichter möglich.

Additive Fertigung trifft auf Industrie 4.0

Die Sensorik wird erstmals in das additiv gefertigte Tribo-Bauteil per Multimaterialdruck eingedruckt. „Weit vor dem Ausfall meldet das intelligente 3D-gedruckte Bauteil bereits, dass ein Austausch bevorsteht.

Zudem kann es Überlast detektieren, um die Anwendung sofort zu stoppen und so weiteren Schaden an der Lagerstelle und der ganzen Anlage zu verhindern“, erklärt Tom Krause, Leiter des Geschäftsbereichs der additiven Fertigung bei der IGUS GmbH.

Die Entwickler von IGUS sind mithilfe des Multimaterialdrucks, auch 2K- Druck genannt, in der Lage, in nur einem einzelnen Arbeitsschritt solche intelligenten Sonderteile herzustellen.