Seilbahn & Technik, SI 5/2024

Becker: Bestes Futter für Seilbahnen

Wie Bremsbeläge im Auto – nur dass sie auch beschleunigen: Das Futter von Treib- und Seilscheiben gehört zu den wichtigsten Bauteilen einer Seilbahn. Es überträgt die Kraft des Antriebs über Reibung auf das Seil und setzt so die Anlage in Bewegung. Umgekehrt stellt das Futter auch das Bremsen des Seils sicher.

Entsprechend stark wird das sicherheitsrelevante Bauteil beansprucht und muss somit regelmäßig ersetzt werden. Doch nun verspricht ein neuer Hersteller am Markt Abhilfe: Die BECKER Treib- und Seilscheiben GmbH aus Essen, Deutschland.

Spezialist kommt aus dem Bergbau

Das Unternehmen mit Wurzeln im Bergbau und fast 125-Jähriger Geschichte kann man durchaus als Innovationsführer bezeichnen: 1925 entwickelte der Familienbetrieb aus Ausschussware der Lederindustrie ein bedeutendes Produkt: das Treibscheibenfutter aus Leder.

Anfang der 1960er-Jahre stieg das Unternehmen tiefer in den Förderband-Service ein. Futter aus Kautschuk und Kunststoff lösten sukzessive die Lederfutter ab. Bis heute gibt es keine Alternativen zu diesen Werkstoffen – jedoch Innovationen in Material und Verfahren.

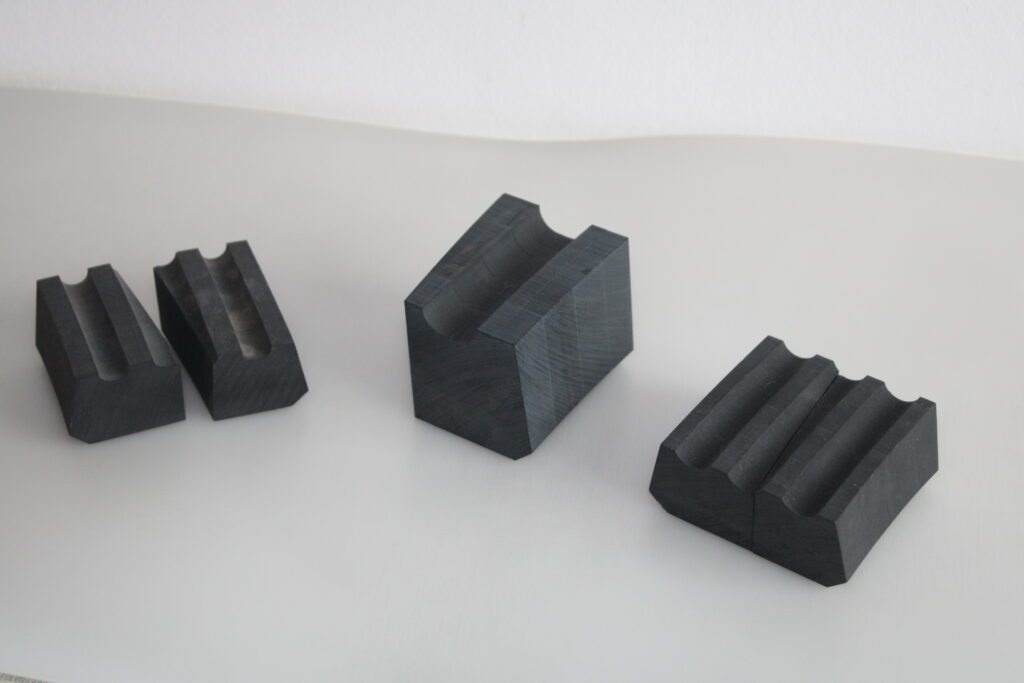

Das Treibscheibenfutter

ist in mehreren Varianten erhältlich und wird individuell an die Seilbahn angepasst.

2022 erfolgte schließlich der Einstieg in die Seilbahnbranche, berichtet Verkaufsleiter Michael Lemke: „Ein großer Seilbahnhersteller fragte bei uns an, da er mit den bisherigen Futter nicht zufrieden war. Und wir setzen sogleich alles daran, ein Produkt zu konzipieren, dass auf die Bedürfnisse der Seilbahnbranche exakt eingeht.“

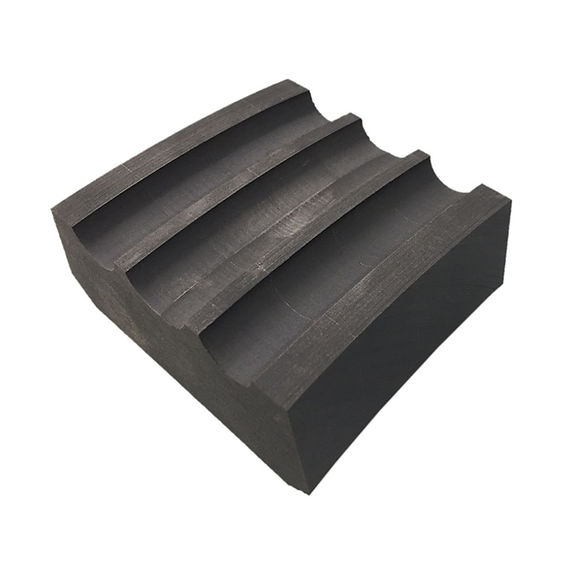

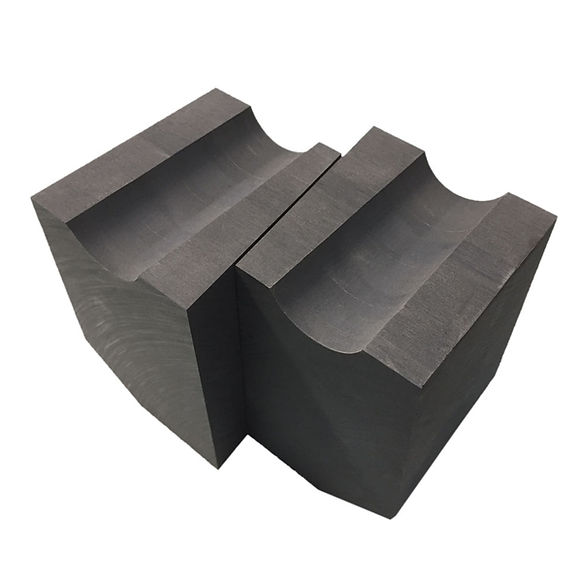

Platten schichten statt Blöcke gießen

Dabei kam und kommt ein Verfahren zum Einsatz, das weltweit nur BECKER anwendet: Für das Futter werden dünne Platten (22 Millimeter) aus Kunststoff verklebt, anstatt wie üblich ganze Blöcke aus Kunststoff zu gießen.

„Gegossene Blöcke können oftmals nicht die Homogenität der Verteilung der Materialeigenschaften garantieren. Unsere geschichteten Futter haben dagegen die Materialeigenschaften homogen verteilt, was die Lebensdauer enorm erhöht“, betont Lemke.

Treibscheibenfutterklotz, dreifache Seilrille

Treibscheibenfutterklotz, doppelte Seilrille, geteilt

Treibscheibenfutterklotz, geteilt

Hoher Reibwert – geringer Abrieb

Herausgekommen ist das TEC-BE-PLAST 913, ein Treibscheibenfutter mit hohem Reibwert, sehr geringem Abrieb und witterungsunabhängigen, gleichmäßigen Seillauf. „Es ist das optimale Futter für Seilbahnen – geprüft von den Universitäten Aachen sowie Dresden und zertifiziert durch den österreichischen TÜV“, betont Lemke.

Ein besonderes Merkmal des Werkstoffes ist eine hohe Reibungszahl, die auch bei geschmierten Seilen über μ = 0,3 liegt. Dieser Wert ist ein guter, der sich eines Vergleiches nicht scheuen muss. Die Ergebnisse der Tests belegen zudem ein sehr gutes Abriebverhalten und eine sehr gute Standfestigkeit.

Hinzu kommt die hohe Witterungsbeständigkeit: „Unsere Futter sind sowohl in Nordsibirien bei -40 Grad Celsius als auch in Australien bei +40 Grad problemlos im Einsatz“, sagt Lemke.

Michael Lemke

Verkaufsleiter bei BECKER und Co-Autor von Fachbüchern

Schnelle und individuelle Fertigung

Der Grundwerkstoff für das Treibscheibenfutter wird aus hochwertigen Materialien hergestellt. Die Endfertigung der Futterklötze erfolgt passgenau auf die vom Kunden vorgegebenen Daten auf modernsten Maschinen.

Das ist die Basis für Langlebigkeit, optimale Laufeigenschaften und den günstigen Preis, so Lemke: „Viele Seilbahnen und ihre Antriebsscheiben sind einzigartig. Deshalb fertigen wir anhand der Kundenzeichnung individuelle Futter an, innerhalb von vier bis sechs Wochen sind sie einsatzbereit.“

Der Einbau erfolgt durch die Betreiber selbst oder durch den Wartungsdienstleister. „Im deutschsprachigen Raum können wir die Montage bei Bedarf auch selbst übernehmen“, fügt Lemke hinzu.

Das Vertriebsgebiet erstreckt sich derzeit auf Europa, Korea, China, Russland, Amerika und Australien – weitere Länder und Regionen können ebenfalls beliefert werden.

Technische Daten

Treibscheibenfutter TEC-BE-PLAST 913

| Werkstoffkennzeichnung | schwarz |

| Reibwert trocken | 0,56 μ |

| Nyrosten N 113 | 0,49 |

| Elasskon II Star | 0,51 |

| Zugfestigkeit | 15,7 MPa |

| Bruchdehnung | 156 % |

| Oberflächen Widerstand | 0,5 MΩ |

| Härte | 45 ShD |

| Dichte | 1,43 g/cm³ |

| Flächenpressung | 200 N/cm² |

| Prüfgeschwindigkeit | 7 mm/sec |