Seilbahn & Technik, SI 7/2021

Seile sicher prüfen

Sicherheitsrelevante Drahtseile müssen regelmäßig geprüft werden: Damit Veränderungen des Seilzustands beobachtet werden können. Und damit der Zeitpunkt, bei dem das Seil ausgewechselt werden muss – die sogenannte Ablegereife – rechtzeitig und sicher erkannt wird. Stahlseile zeigen ihre beginnende Zerstörung üblicherweise durch Drahtbrüche und Abrieb an.

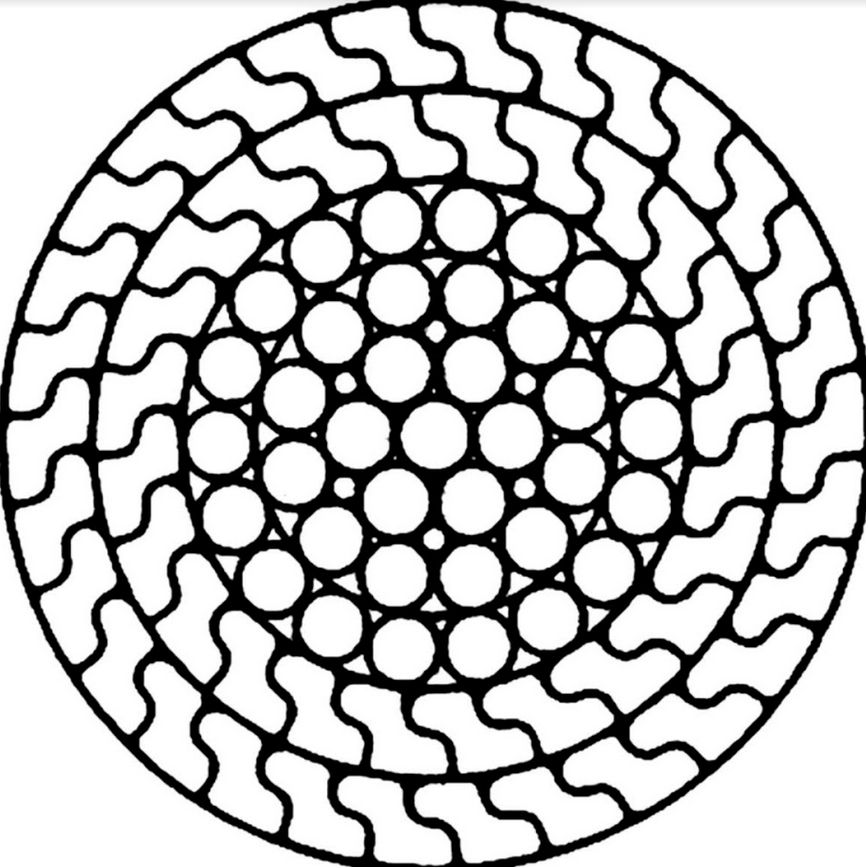

Abbildung 1: Querschnitt Ausgangslage vollverschlossenes Tragseil

Ausgangslage

„Drahtseile verteilen ihre Beanspruchung auf viele Einzeldrähte und sind in der Regel auch dann noch betriebssicher, wenn bereits einige der Drähte gebrochen sind“, sagt Michael Dürr, Vertriebsleiter bei MESOMATIC.

Die Anzahl der zulässigen Drahtbrüche ist abhängig von der Seilanwendung in entsprechenden Normen festgelegt. Bei der visuellen Kontrolle können nur die Außendrähte eines Drahtseils begutachtet werden.

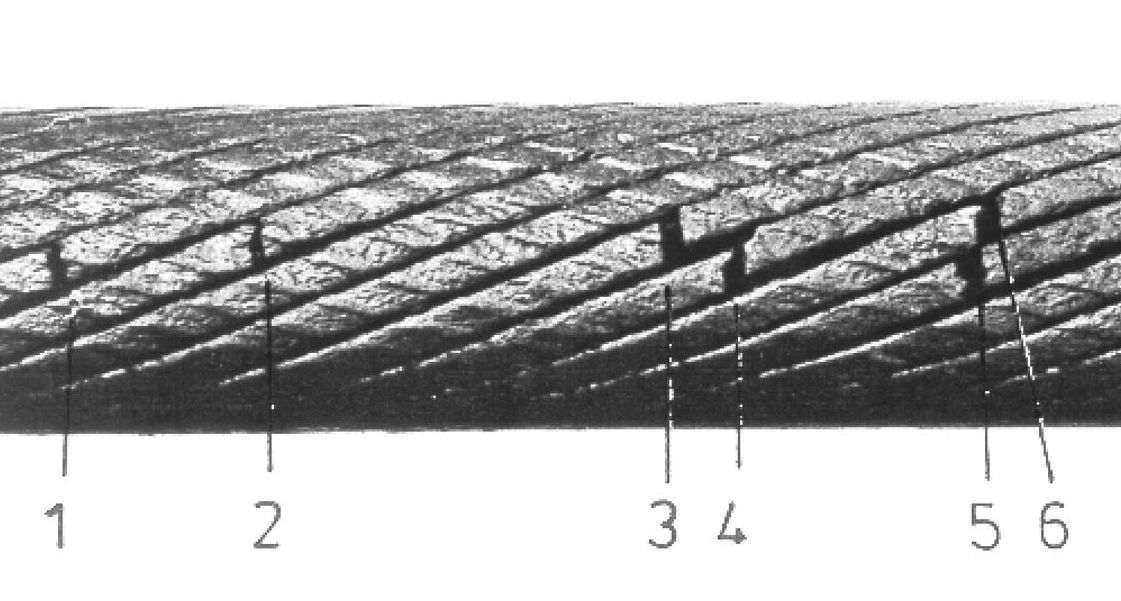

Die Innendrähte bleiben der Sichtprüfung verborgen. Abbildung 1 zeigt den Querschnitt eines sogenannten vollverschlossenen Tragseils. Visuell ist nur die äußere Z-Lage beurteilbar. Abbildung 2 zeigt die zweite Z-Lage eines vollverschlossenen Tragseiles. Es ist deutlich zu erkennen, dass viele Drähte innerhalb einer kurzen Strecke gebrochen sind.

Abbildung 2: Tragseil mit Drahtbrüchen, Decklage entfernt. Bilder: IFT

Verfahren

Bei zu prüfenden Drahtseilen ist es daher notwendig, den äußeren und den inneren Zustand des Drahtseiles messtechnisch zu erfassen. Hierzu hat sich bereits sehr früh, wegen seiner Praxistauglichkeit und Zuverlässigkeit, das magnetinduktive Prüfverfahren durchgesetzt.

Insbesondere Betreiber von Seilbahnen und Förderanlagen im Bergbau setzten die magnetinduktive Prüfung ein. Das Verfahren geht auf den Anfang des vergangenen Jahrhunderts zurück.

Bereits seit 1931 wird am Institut für Fördertechnik und Logistik der Universität Stuttgart (IFT) auf dem Gebiet der magnetinduktiven Seilprüfung geforscht. Mitte der siebziger Jahre wurden vom IFT die ersten Prüfgeräte mit Dauermagneten entwickelt.

SMRT 25:

Durchmesserbereich: 5 – 27 mm

Max. metallischer Querschnitt: 365 mm2

SMRT 40:

Durchmesserbereich: 14 – 45 mm

Max. metallischer Querschnitt: 1.000 mm2

SMRT 60/70:

Durchmesserbereich: 35 – 70 mm

Max. metallischer Querschnitt: 3.400 mm2

Das SMRT-System

Die Firma MESOMATIC GmbH & Co. KG ist seit vielen Jahren in die Entwicklung der Messtechnik involviert. Das Unternehmen entwickelt und produziert in Deutschland Hard- und Software für Standardgeräte und darauf aufbauende kundenspezifische Lösungen zum Wiegen, Messen, Anzeigen, Protokollieren, Automatisieren und Kommunizieren.

Seit 2015 ist MESOMATIC als offizieller Lizenznehmer des Stuttgart Magnetic Rope Testing Sytems (SMRT) für die Produktion und den weltweiten Verkauf der Geräte zuständig. Jedes Gerät wird individuell durch das IFT zertifiziert.

„Neben der zuverlässigen Funktionsweise hat das IFT auf eine einfache Handhabung Wert gelegt. Denn das Gerät wird unter teilweise sehr schwierigen Bedingungen eingesetzt“, sagt Dürr. So ist die komplette SMRT-Baureihe ergonomisch für eine Einmannbedienung konzipiert.

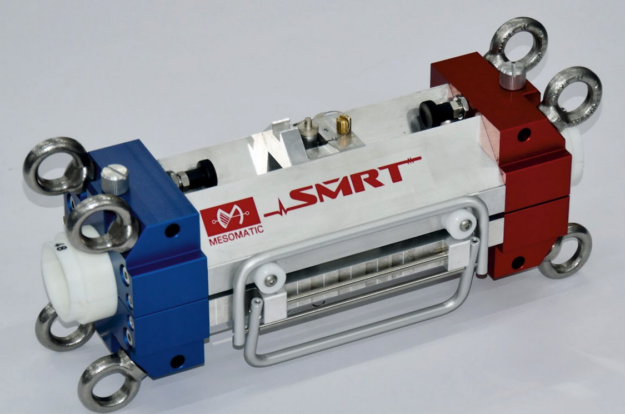

Modell mit Messbox

Die aktuelle Generation SMRT 1.5 ist in Abbildung 3 zu sehen. Die Messbox, welche die Messelektronik enthält, ist für alle Prüfgeräte universell einsetzbar. Die Verbindung der Messbox mit einem handelsüblichen PC erfolgt durch WLAN.

Der PC und die Messbox werden in einem eigens dafür eingerichteten Messkoffer sicher aufbewahrt. Für das Zubehör und den Prüfmagnet selbst gibt es weitere Koffer, die mit angepassten Hartschaumeinlagen ausgerüstet sind.

Abbildung 3: Das SMRT 1.5 ist die neueste Generation der Messgerätereihe.

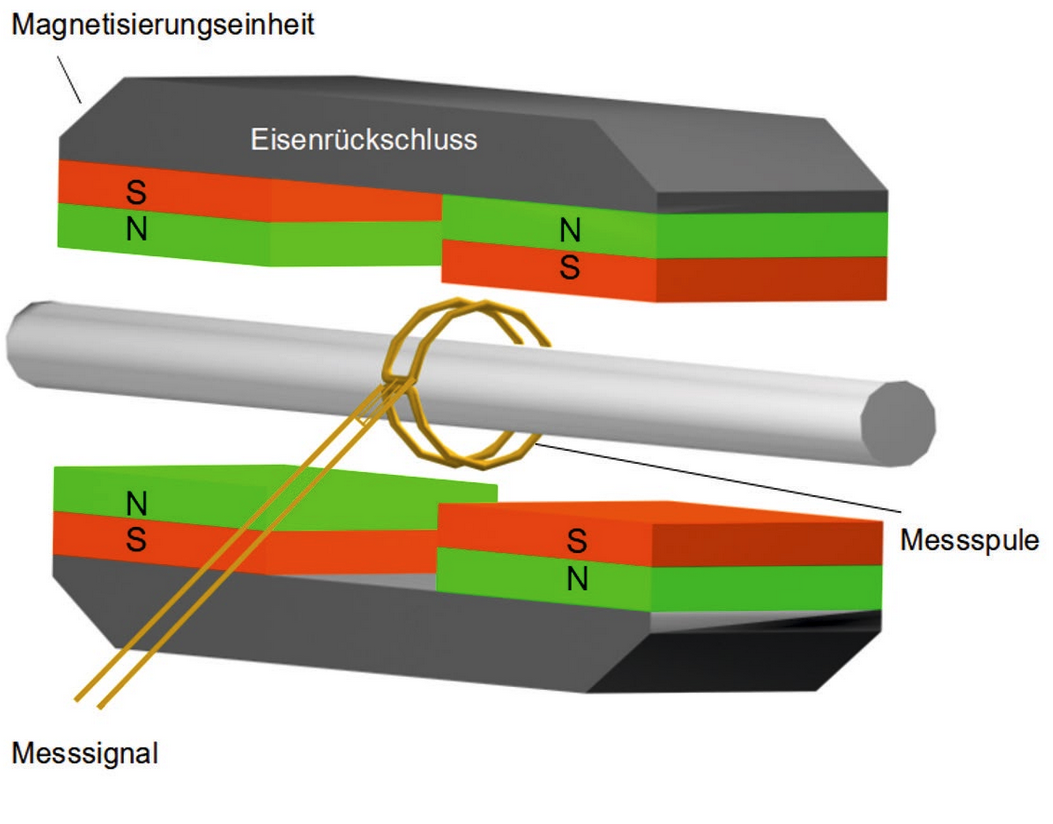

Abbildung 4: Messprinzip bei der magnetinduktiven Streufeldprüfung

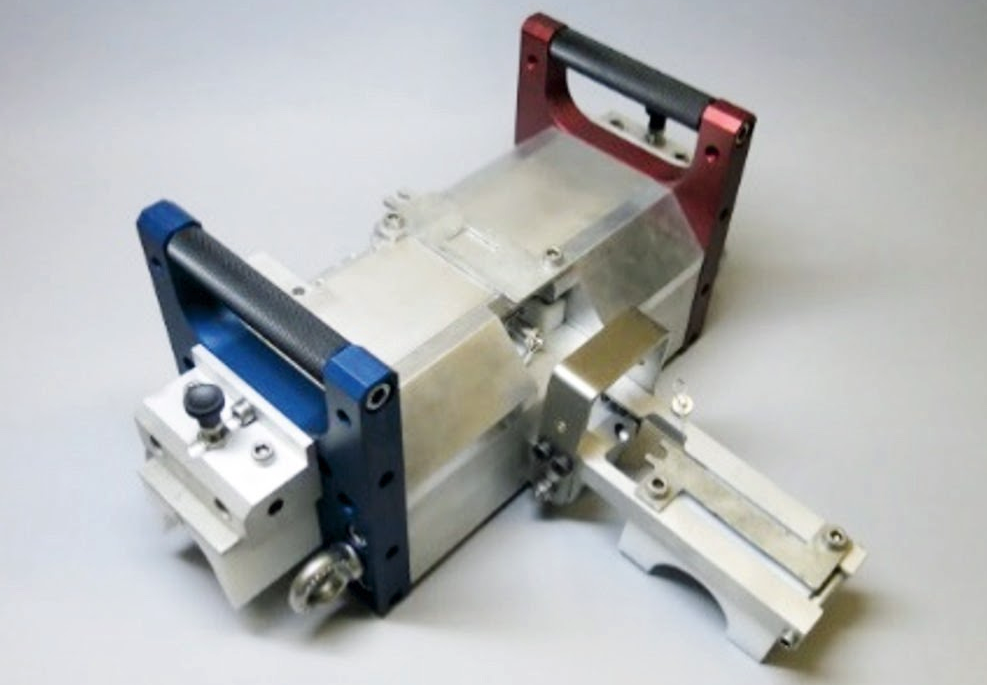

Abbildung 5: Messrad auf dem Seil aufliegend

Streufeld im Blick

„Das Messprinzip selbst ist im Grunde sehr einfach: Wird ein Drahtseil entlang seiner Achse magnetisiert, verursachen Störungen im Seilverband – etwa Drahtbrüche – die Ausbildung eines magneti- schen Streufeldes“, sagt Dürr.

Die Änderung der radialen Streufeldkomponente induziert während der Messung in einer radial angeordneten Induktionsspule eine Spannung, die verstärkt und aufgezeichnet wird.

In Abbildung 4 ist das Messprinzip bei der magnetinduktiven Streufeldprüfung dargestellt. Um den kompletten Umfang eines Seils detektieren zu können, werden zwei Radialspulen, die jeweils eine Hälfte des Seiles umfassen, eingesetzt.

Messrad für Fehlstellen

Als Ergebnis der Messung werden Drahtbruchsignale angezeigt, die sich aus dem Grundsignal hervorheben. Dieses ist bereits beim neuen Seil vorhanden. Damit sich eine möglichst hohe Fehlstellenerkennungsrate über den gesamten Seilquerschnittsbereich realisieren lässt, ist eine starke und homogene Magnetisierung des Seils im Messbereich notwen- dig.

Die drei SMRT-Modelle (siehe oben) sind sowohl magnetisch als auch in ihrer Bauform so dimensioniert, dass im jeweiligen zu prüfenden Seildurchmesserbereich verschiedenartige Fehlstellen optimal detektiert und interpretiert werden können.

Um die Fehlstellen einer Position entlang des Seils zuordnen zu können, wird ein Messrad mit einem Impulsgeber, das vom Seil angetrieben wird, am Prüfmagnet befestigt (Abbildung 5).

Nachweis und Service

Gemäß der Europäischen Norm EN 12927 muss alle drei Jahre die Funktionalität des SMRT Messgeräts nachgewiesen werden, um eine einwandfreie Messung zu gewährleisten. Der Nachweis muss von einer unabhängigen Stelle zertifiziert werden und wird von MESOMATIC/IFT angeboten.

Die Geräte werden sowohl von Anlagenbetreibern als auch von allen bekannten Prüfunternehmen eingesetzt. Alternativ zum Kauf eines Geräts bietet das IFT die Seilprüfung als Dienstleistung an. ts